자전거의 진화는 계속 된다

자전거의 가장 기본적인 구조인 프레임. 지난 11월호 BB 관련 특집에서 소개했듯이 프레임은 모든 물체의 기본적인 골격이다. 기본이 튼튼해야 물체나 건축물이 튼튼하듯이 자전거 프레임도 마찬가지다. 트러스 구조의 다이아몬드 형태를 갖추게 된 이유도 바로 튼튼함 때문이다.

빠르게 진화하는 프레임 소재

집을 예로 들어보자. 고대에도 집은 존재했고 지금도 있다. 지금의 집이 고대의 집과 다른 것은 바로 건축 소재와 특성, 기능이 달라졌을 뿐이다. 고대의 건축 재료는 나무와 풀이었고 시간이 흐르면서 더 단단한 소재를 사용하게 된다. 현대적인 집의 주재료는 콘크리트와 철근이다. 이 원리는 자전거도 동일하다. 초창기 자전거인 드라이지네(1817년)의 주 소재는 나무였다. 프레임과 바퀴 모두 나무여서 무게는 40㎏에 달했다. 그 후 현대 자전거의 원조 격인 세이프티(1874년)는 철을 이용해 프레임과 바퀴를 만들어 더 가벼우면서도 튼튼해졌다.

철 프레임이 등장한 이후, 프레임 소재의 진화는 한층 빨라진다.

구동부품

초창기에는 앞 휠에 크랭크를 바로 달아 바퀴를 직접 돌리는 형태였지만 체인의 등장은 자전거를 획기적으로 변모시킨다. 크랭크에 달린 체인링과 뒷바퀴 허브를 체인으로 연결해서 지금까지 그대로 사용되는 후륜구동을 완성한 것이다.

자전거 경주가 시작되고 대중적으로 큰 인기를 끌면서 업체들은 더 빨리 달릴 수 있는 자전거를 속속 선보인다. 바로 앞뒤 바퀴의 톱니 숫자를 달리해 속도를 조절할 수 있는 방법을 고안해낸 것. 초기에는 뒷바퀴 양쪽에 각기 다른 크기의 톱니(스프라켓)을 달아 필요할 때마다 바퀴를 돌려 끼워 사용했다.

그러다 1940년대 들어 구동부품이 다시 한번 획기적으로 진보한다. 이탈리아의 부품업체 캄파뇰로가 최초로 현대식 변속기를 개발한 것이다. 우리가 흔히 말하는 디레일러다.

디레일러는 금세 세계표준이 됐지만 이제는 기어단수와 무게, 변속 시스템에서 발전을 거듭해간다.

- ▲ 철을 사용해 제작된 자전거, 세이프티

프레임 소재의 종류와 특징

고급 자전거는 카본이 대세지만 최근까지 가장 흔하게 접하는 프레임 소재는 알루미늄이다(정확히는 알루미늄 합금). 그렇지만 알루미늄이라고 해서 특성이 다 같은 것은 아니다. 프레임 소재의 종류와 특성을 알아보고 관련 용어도 정리해본다.

자전거를 고를 때 가장 먼저 고민하는 것이 바로 프레임 소재다. 스틸, 알루미늄, 티타늄, 카본까지, 그렇지만 일반적인 선택기준은 외관과 무게가 대부분으로, 소재의 특성을 고려하는 경우는 드물다.

- ▲ 크롬몰리브덴 소재를 사용한 토마지니 신테스

군더더기 없는 날씬한 프레임은 깔끔함을 추구하는 젊은 사람들에게 어필하고 있다.

프레임 소재의 원조

스틸(STEEL)

최초의 자전거는 나무로 만들었다. 그러나 대량생산이 시작되면서 강철이 프레임 소재로 자리잡는다. 초창기 프레임은 속이 꽉 찬 철근 형태의 막대를 이용했는데 무거울 뿐 아니라 충격에 약해 쉽게 부러지곤 했다. 그래서 속이 빈 튜브를 사용하게 됐는데 더 강한 충격을 견딜 수 있고, 무게를 크게 줄이는 효과도 가져왔다.

순수한 철은 프레임으로 사용하기에는 무겁고 무른 성질을 가지고 있다. 그래서 현대의 자전거용 프리엠은 철에 다양한 원소를 첨가한 합금을 사용하는데 대표적인 소재가 크롬몰리브덴(Chromium molybdenum)이다. 이는 크롬(Cr)과 몰리브덴(Mo)을 섞은 합금이다. 이외에도 스틸튜브를 제조하는 콜럼부스, 레이놀즈 등에서는 각각 다른 원소를 첨가하거나 열처리 방식을 달리해 특성이 다른 튜브를 생산하고 있다.

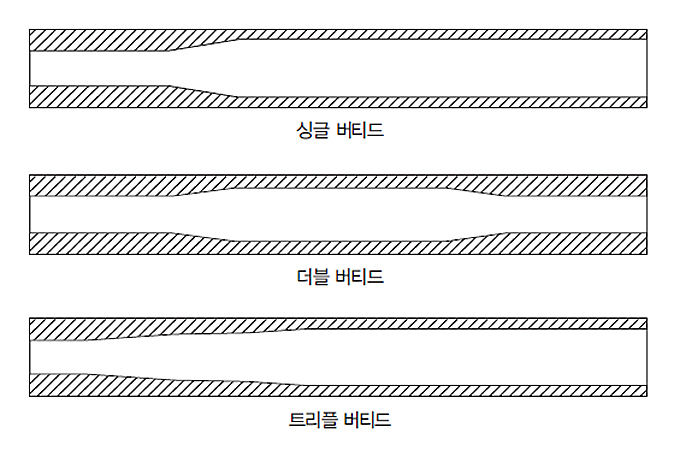

버티드 가공과 러그

프레임 소재를 바꾸는 이유는 강성을 높이면서도 무게를 줄이기 위함이다. 합금 튜브 역시 무게를 줄이는 노력이 시작됐는데 대표적인 기술이 바로 ‘버티드(Butted)’ 가공이다. 튜브 내부 직경을 부위별로 다르게 만드는 기술로 큰 부하를 받는 부위는 두껍게 만들고, 부하가 작은 부위는 얇게 만든다. 버티드 가공을 한 번 한 튜브를 ‘싱글 버티드’, 두 번은 ‘더블 버티드’, 세 번은 ‘트리플 버티드’라고 한다.

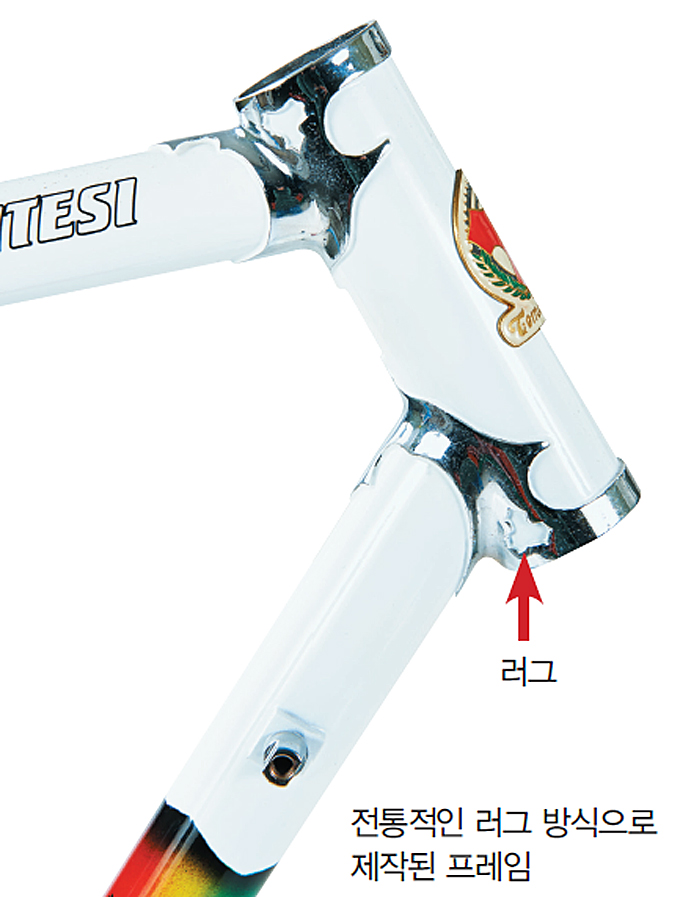

강철 프레임 중 튜브와 튜브를 직접 용접하는 방식이 있는가 하면 러그(Lug)라는 매개체를 이용해 연결하는 방식이 있다. 러그는 자전거 경주가 인기를 끌면서 고안되었다. 과거에는 용접기술이 발달하지 않아 크롬몰리브덴 합금을 직접 용접하면 고열로 인해 크랙(Crack)이 생기거나 성질이 변하는 경우가 있었다. 그래서 프레임 기술자들은 다양한 장식이 들어간 러그를 사용해 튜브와 튜브를 연결했다. 러그와 튜브를 접합할 때는 황동 등의 금속을 녹여 고정시켰다. 러그는 낮은 온도에서 제작이 가능해 크롬몰리브덴 프레임에 많이 사용됐다. 현재는 크롬몰리브덴 용접기술이 발달해 크랙 걱정은 하지 않아도 된다.

자전거의 보급을 가속화한 획기적인 소재

알루미늄(Aluminum)

알루미늄 프레임의 등장은 자전거 역사상 산업혁명과도 같은 일이다. 이미 1920년 이전에 알루미늄 프레임이 제작된 기록이 있다. 하지만 초기의 알루미늄 프레임은 매우 비싸고 수명이 짧아 자전거에는 많이 사용되지 않았다.

1970년대 이후 합금 기술이 발달함에 따라 알루미늄과 다른 소재를 섞은 알루미늄 합금이 항공기에 사용되면서 자전거 프레임 소재로 새롭게 떠올랐다. 하지만 알루미늄 합금은 용접이 어려워 대부분 러그를 사용해 튜브를 연결했다. 그러나 러그를 이용한 접합 방식은 그리 튼튼하지 못해 러그 부위가 부러지는 경우가 많았다. 90년대에 들어 고압의 전기를 이용한 티그(TIG) 용접 방식이 사용되면서 비로소 알루미늄 프레임이 대중화되기 시작했다.

- ▲ 초기 알루미늄 프레임은 러그에 끼워 만드는 방식이었다.

7005? 6061?

알루미늄 프레임에 간혹 7005, 6061이라는 숫자가 표기된 것을 본 적 있을 것이다. 이 숫자는 알루미늄 합금의 종류를 나타낸다. 알루미늄에 첨가된 원소에 따라 크게 6000번 시리즈와 7000번 시리즈로 나뉜다. 6000, 7000번 대 합금은 모두 열처리를 한 합금이다.

6000번 시리즈는 알루미늄(Al)과 마그네슘(Mg), 규소(Si)가 결합된 합금으로, 6061번 합금은 그 중 강도가 가장 높아 철탑과 크레인 등에 사용되는 소재다. 7000번 대는 Al+Mg+Zn(아연)이 섞인 합금을 말한다. 7005는 트레일러나 철도 레일에 사용되는 소재이고, 7075는 기본 구조에 Cu(구리)가 첨가되어 항공기와 스포츠 용품에 사용된다. 자전거에서는 앞서 나열한 6061, 7005, 7075 합금이 주로 사용된다.

알로이와 스무드 웰딩, 하이드로 포밍

프레임 소재를 보면 가끔 알로이와 스무드 웰딩, 하이드로포밍이라는 단어를 종종 듣게 된다. 알로이(Alloy)는 알루미늄뿐 아니라 모든 금속합금을 뜻하며, 간혹 6061 알로이라고 기재되어 있다면 6061 알루미늄 합금 또는 알루미늄 알로이라고 표기하는 것이 맞다.

스무드 웰딩(Smooth welding)은 티그 용접을 통해 생긴 용접 부위를 매끈하게 가공하는 기술로 미관뿐 아니라 접합부의 강성을 높여주는 기술이다. 하이드로포밍(Hydroforming)은 알루미늄 소재를 금형에 넣고 높은 압력을 가해 다양한 형상으로 찍어내는 기술을 말한다. 곧게 뻗은 형태를 벗어나 곡선형태의 튜브를 만들 수 있다.

강성과 경량 두 마리를 잡은 합금

티타늄(Titanium)

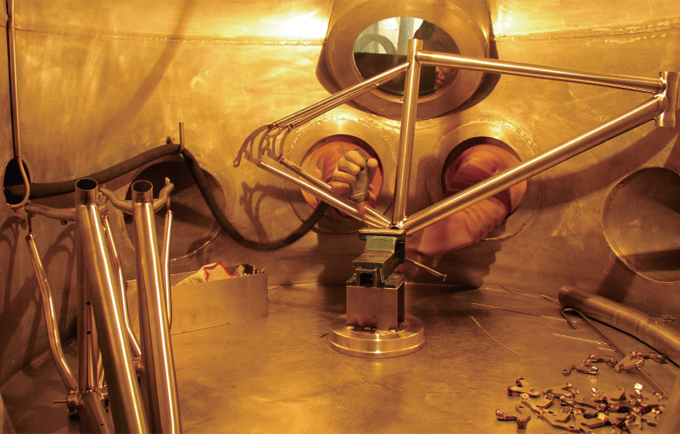

티타늄은 티탄 또는 타이타늄이라고도 불리는데, 1795년 독일의 화학자 클라프로트(Klaproth)가 발견하면서, 그리스 신화에 등장하는 거대하고 강력한 신의 종족인 타이탄(Titans)에서 이름을 따왔다. 타이탄은 하늘의 신 우라노스(Uranus)와 땅의 여신 가이아(Gaea)의 후예로, 이름처럼 티타늄을 하늘과 땅의 원소로 보기도 했다. 실제로 티타튬은 부식에 강하고 가벼우며 또 단단해서 항공기에 많이 사용되어 적절한 작명이라고 볼 수 있다.

- ▲ 경량은 튜브에서만 이뤄지지 않는다. 드롭아웃 부위를 CNC 가공으로 경량을 꾀한 프레임

티타늄은 알루미늄에 비해 1.6배 무겁지만 강철에 비해서는 40%나 가볍다. 특히 비중 대비 강도가 높아 가벼우면서 튼튼한 자전거를 만들기에 좋은 소재다. 하지만 가공이 어려워 가격이 비싼 것이 흠이다.

티타늄도 합금 형태로 사용되는데 알루미늄과 바나듐(V) 등의 원소가 첨가된다. 자전거에 쓰이는 합금은 3AL-2.5V(알루미늄 3%, 바나듐 2.5% 첨가 합금), 6AL-4V(알루미늄 6%, 바나듐4% 첨가 합금) 2가지가 주로 사용된다. 3AL-2.5V 합금은 강도가 강철의 2배에 달하고 탄성이 좋아 프레임이 주로 사용되며, 6AL-4V 합금은 3AL-2.5V에 비해 연성이 부족해 프레임 외에 드롭아웃이나 BB셸에 사용된다.

티타늄 프레임은 일반적으로 승차감이 부드러운 것이 장점이라고 알려져 있다. 과거에는 이 부드러운 승차감이 오히려 단점으로 여겨져 메이커는 더 단단한 프레임을 만들기 위해 노력하는 경우도 있었다. 튜브 연결부위에 보강재를 덧대 용접하거나, 튜브의 직경을 키우고 두꺼운 튜브를 사용함으로써 티타늄으로도 얼마든지 단단한 프레임을 만들 수 있다.

결국 프레임의 승차감을 결정하는 것은 소재 자체의 특성보다 ‘어떤 승차감의 프레임을 설계하느냐’에 달려있다고 봐야 할 것이다.

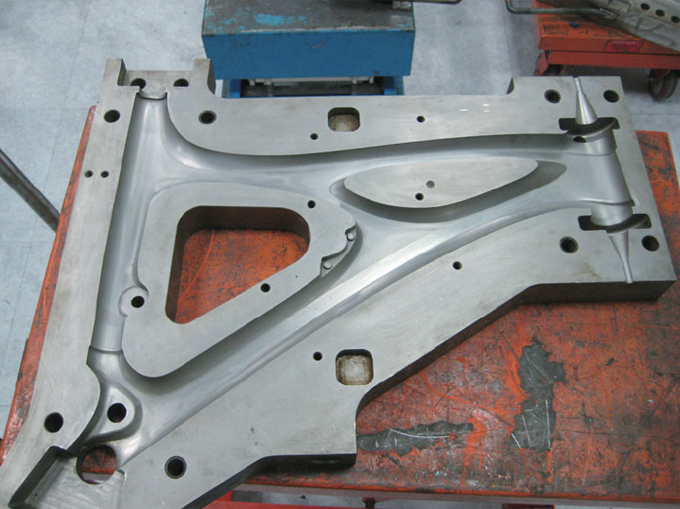

- ▲ 아이비스 카본 프레임을 만들기 위한 금형이다. 카본 금형은 스틸(Steel)로 제작하며 자유곡면을 표현할 수 있기 때문에 다양한 스타일의 카본 프레임이 나오고 있다.

합금 시대에 종지부를 찍다

카본(Carbon)

카본은 합금과 완전히 다른 소재다. 카본은 섬유다. 옷을 만들 때 사용하는 검은색 실과 같지만 이 실을 에폭시 레진으로 접착해 굳히면 카본 복합재가 된다. 이 소재는 이제 최첨단 소재로 각광받으며 비행기와 고급 자동차 그리고 자전거와 다양한 아웃도어 제품에 사용되고 있다.

섬유와 액체인 에폭시 레진(Epoxy Resin)를 함께 섞기만 해서는 재료로서 의미가 없기 때문에 카본 프레임 공장에서는 프리프레그(Prepreg)라는 소재를 쓴다. 이것은 일정한 두께의 카본섬유 한 장에 에폭시 레진을 발라놓은 것으로, 프리프레그를 여러 장 쌓아서 자전거 형상을 만든다. 각각의 레이어를 다른 방향으로 겹침으로써 프레임에 특성을 부여한다.

- ▲ 카본 프레임은 각 제조사마다 자신들의 고유의 기술을 접목하는데 이런 방식으로 자사의 기술을 자랑하는 경우가 많다. 사진은 메리다만의 다운튜브 기술인 ‘더블챔버’의 모습. 튜브 내부를 두 개로 나눠 굽힘이나 뒤틀림 강성을 높혔다.

카본은 특별한 가공이 필요없다

합금의 경우 무게를 줄이면서 강성을 높이기 위해 버티드 가공을 하지만 카본은 그럴 필요가 없다. 왜냐하면 카본은 카본시트를 적층하기 때문이다. 그래서 일정한 두께를 유지하기 쉽고 다양한 형태로 만들기에도 용이하다.

카본이 자전거 소재로 사용된 이유는 경량화와 디자인의 용이함 때문이다. 예를 들어 신문지 한 장은 쉽게 찢기지만 신문지 10장은 쉽게 찢기 어렵다. 하지만 무게가 많이 늘어나는 것은 아니다. 카본 역시 마찬가지다. 에폭시 레진을 이용해 적층한 카본시트는 무게 대비 강도가 뛰어나 F1 머신의 주 소재로 쓰인다. 또 내가 원하는 대로 시트 모양을 적층할 수 있기 때문에 다양한 형태를 만들기도 쉽다. 에어로다이내믹 디자인도 그렇게 탄생했다.

- ▲ 메리다 오-나인의 카본 프레임 구성 모습. 여러 개의 조각으로 나뉜 것이 인상적이다.

카본은 외관의 깔끔함도 가져다주었다. 틀에 넣어 찍어내거나 용접하는 형태가 아니기 때문에 외부에 노출된 케이블을 프레임 내부에 넣을 수 있게 된 것이다. 덕분에 전동 변속시스템이나 가변식 시트포스트 사용도 늘어나게 됐다. 케이블을 프레임 내부로 수납하는 방식을 ‘인터널 케이블 라우팅’(Internal cable routing)이라고 한다.

하지만 단점도 있다. 카본 프레임이 아직까지 매우 비싸다는 것이다. 그 이유는 카본 소재보다 제작과정에서의 인건비가 높기 때문이다. 카본시트를 적층할 때는 일일이 사람 손으로 해야 한다. 이 때문에 카본 소재가 널리 보급되어도 저가의 생활용 자전거에는 쓰이지 않을 것이다.

변속기 “더 빨리, 더 정확히!” 레이스를 통해 발전하다

자전거 구동부픔은 프레임보다는 비교적 뒤늦게 발전했다. 체인이 등장하면서부터 본격적으로 개발이 시작된 구동부품은 자전거 경주가 붐이 일면서 단시간에 변속기로 발전한다. 최초에는 2단에서 시작해 5, 6단을 거쳐 지금은 11단까지 늘어났다(스프라켓 기준)

자전거 역사에서 변속기는 프레임 다음으로 집중적인 관심과 투자가 이뤄진 부분이다. 19세기말 체인 드라이브를 도입한 세이프티의 등장은 변속기 개발의 촉진제가 되었다.

초기의 세이프티는 체인에 옷이 감기거나 쉽게 오염되어 잘 망가지는 단점이 있었다. 그래서 체인가드를 개발했지만 이 역시 근본적인 해결책은 아니었다. 이런 단점을 개선한 것이 1900년에 등장한 피어스(Pierce, 미국)라는 드라이브샤프트 방식이다. 크랭크와 뒷바퀴를 체인이 아니라 샤프트(축)로 연결해 구동력을 전달하는 시스템이다. 최근에도 가끔 등장하는 무체인 자전거도 대부분 이 원리다. 그러나 체인 방식에 비해 무겁고 유지보수가 까다로워 큰 인기를 끌지는 못했다. 결국 체인으로 다시 돌아온 셈이다.

변속기는 1870년대에 처음으로 2단 기어가 선보였다. 1890년에는 3단 변속기가 등장하고 1902년 영국의 스터미 아처가 3단 허브변속기를 발명했다. 허브변속기의 등장은 자전거의 인기를 더욱 높였는데, 대표적인 제품이 바로 롤리(Rollie)와 더슬리 피터슨(Dursley Pedersen)이었다. 허브변속기는 허브 내부에 변속기어가 들어있는 내장식 변속기다.

- ▲ 더슬리 피더슨에 장착된 허브 변속기

변속기의 등장으로 자전거 경주의 인기도 한층 높아졌다. 여러 도시를 오가며 스피드와 내구성을 겨루던 유럽의 자전거 경주는 1903년 프랑스 전국을 도는 뚜르 드 프랑스로 발전했다. 뒤이어 1909년에는 지로 디 이탈리아가 열리면서 자전거 대회는 유럽에서 가장 인기 있는 스포츠로 발전했다. 반대로 자전거 경주가 변속기 발전에도 큰 영향을 끼치는데 1928년 심플렉스(Simplex)의 루시앙 주이(Lucien Juy)가 케이블로 작동하는 ‘푸시형? 변속기(push-rod gear)를 선보인다. 체인 텐션이 스프링에 의해 유지되어, 이를 조절하는 레버도 필요 없고 바퀴를 바꿀 필요도 없어진 획기적인 기술이었다.

선구자 캄파뇰로(Campagnolo)와 숙적 시마노(Shimano)

1927년 세계 최초로 퀵릴리스 시스템(QR)을 개발해 명성을 얻은 캄파뇰로는 시트스테이에 두 개의 레버를 단 로드(rod) 기어를 선보여 큰 인기를 끌었다. 이 제품은 이전에 따로 떨어져 있던 두 개의 레버를 한곳으로 모아 작동 편의성을 높였고 정확성도 높아졌다. 그리고 1949년 캄파뇰로는 변속기의 혁명이라고 할 수 있는 디레일러(Derailleur)를 선보인다.

최초로 개발한 디레일러의 이름은 캄비오 그란 스포트(Cambio Gran Sport). 두 개의 풀리를 가진 형태였는데 상단 풀리는 변속을, 하단 풀리는 텐션을 맡았다. 이 시스템은 빠른 변속을 지원했고 체인의 이탈이 적어 순식간에 대인기를 끌었다. 하지만 문제가 없는 것은 아니었다. 그란 스포트는 폴리와 스프라켓의 거리가 가까워 정확한 변속을 이끌어 내지 못했다.

- ▲ 드라이브샤프트가 적용된 피어스 자전거

이런 단점을 개선한 회사가 있었다. 1964년 일본의 마에다 공업(선투어의 전신)이다. 마에다 공업의 아이디어는 아주 간단했다. 디레일러를 살짝 비튼 형태를 만들어 가이드 풀리가 스프라켓의 아웃라인을 따라 이동하게 만든 것이다. 결국 이 기술은 모든 변속기의 표준으로 받아들여졌다.

하지만 마에다 공업의 노력은 잠시뿐이었다. 마에다 공업의 경쟁자인 시마노가 1973년 변속기와 크랭크, 허브, 체인링을 하나로 묶은 듀라에이스라는 그룹세트를 선보인 것이다. 지금의 컴포넌트라는 개념이 이때 정립됐다. 초기의 듀라에이스는 5단 기어였다.

또 시마노는 변속 레버의 발전에도 기여하는데, 케이블을 사용한 초기에는 막대형의 로드(Rod) 방식이었지만 1984년 시마노는 인덱스(Index) 타입의 SIS(Shimano Index System)를 출시한다. 이 방식은 한 단씩 기어를 업·다운 할 수 있어 정확한 변속이 가능하다.

- ▲ SIS는 획기적인 변속시스템이었다.

- ▲ 캄파뇰로의 초창기 디레일러들의 모습

- ▲ 시마노 듀라에이스의 초기모델. 5~6단 변속 모델로 Rod 방식의 변속시스템을 사용했다.

통합형 변속 시스템과 MTB의 등장

1980년대에 들어서면서 구동계 관련 기술은 격변한다. 시마노는 1988년 처음으로 브레이크레버와 변속레버가 합쳐진 통합형 변속레버인 STI(Shimano Total Integration)을 내놓은 것. STI는 자전거 레이스에서 눈부신 활약을 펼쳤다. 이 시스템으로 시마노는 자전거 산업계에서 입지를 굳히게 된다. 이에 자극을 받은 캄파뇰로도 작스(Sachs)와 함께 에르고(Ergo) 변속 시스템을 뒤이어 출시하지만 이미 세상은 시마노의 손을 들어주고 있었다. 전통의 강호를 한순간에 따돌린 순간이었다.

이 당시 미국에선 게리피셔를 필두로 산악자전거 시대가 열리고 있었다. 시마노는 82년에 처음으로 산악자전거 변속기인 시마노 XT를 출시한다. 3장의 체인링에 7장의 스프라켓을 사용해 21단 조합이 가능했다. 산악자전거와 XT는 엄청난 인기를 끌면서 시마노는 XTR과 LX, Deore 등급도 연달아 출시하게 된다.

- ▲ 초기의 시마노 데오레 모델

초고단과 전동변속기의 등장

1978년 시마노는 7단 변속기를 선보인다. 듀라에이스 7200 시리즈다. 1985년 들어서 7400 시리즈를 출시하면서 8단 변속 시대를 연다. 1997년 9단 변속기인 7700 시리즈를 선보이고 2004년 10단 변속이 가능한 7800 제품을 선보였다. 하지만 2008년 캄파뇰로에서 최초로 11단 변속을 지원하는 슈퍼레코드를 출시한다. 그로부터 4년이 지난 뒤 시마노는 11단을 내놓는다.

- ▲ 시마노 Di2는 전동변속시대를 연 대표적인 제품이다.

지금은 흔하게 볼 수 있는 전동변속기도 사실 캄파뇰로가 먼저 개발했다. 캄파뇰로는 1991년 처음으로 전동시스템을 개발하는데 8단 기어를 사용한 제품이었다. 다만 앞 변속기는 수동이고 뒤 디레일러만 작동하는 방식이었다. 그 후 4번의 대수술을 거치지만 완벽한 전동변속기를 만들지는 못했다. 2005년 2×10단 전동변속기를 출시했으나 시장의 반응은 냉담했다. 2009년 시마노는 마침내 캄파뇰로의 단점을 개선한 10단 전동변속기를 내놓는다. 울테그라 Di2다. 이에 뒤질세라 캄파뇰로는 6번째 개선 모델에 11단 기어를 달아 2011년 EPS를 출시한다.

전동변속기는 로드바이크 시장에 일대변화를 가져왔다. 우선 손이나 손가락에 장애를 가진 사람도 쉽게 변속할 수 있게 되었고, 한 번 세팅하면 변속 트러블이 거의 없는 것도 큰 장점이다. 뒤 디레일러의 움직임에 따라 체인라인의 안정성을 확보하기 위해 앞 디레일러도 연동해서 움직이는 기술도 구현했다. 배터리 성능도 좋아서 한번 충전하면 약 2000㎞를 달릴 수 있다.

- ▲ 캄파뇰로는 1991년 최초로 전동변속기를 개발한다. 하지만 뒤 디레일러만 전동식으로 만든 반쪽자리 제품이었다.

- ▲ 캄파뇰로의 6번째 전동시스템. EPS의 초기 양산형이라고 볼 수 있다. 2011년 개발됐다.

산악자전거도 11단 시대

현재 산악자전거 변속기 시장은 시마노와 스램(Sram) 양대 회사가 양분하고 있다. 초기 5장의 스프라켓으로 시작한 MTB 변속기는 시마노의 XT의 등장으로 빠른 변화를 맞이한다. 하지만 시마노의 독점일 것만 같았던 MTB 컴포넌트 시장에 스램이라는 회사가 뛰어든다.

스램은 1989년 뒤늦게 시작한 회사지만 다양한 특허와 기술을 갖추고 있었다. 9단 변속기는 시마노가 먼저 만들었지만 10단 변속기는 2010년 스램이 먼저 출시했다. 스램 XX가 그 주인공이다. 3단 체인링이 고정이었던 MTB에 2단 체인링을 사용했다. 시마노는 뒤늦게 10단 변속기를 내놓았으나 스램은 2012년 XX1이라는 새로운 변속기를 선보인다. 스프라켓 개수가 11개이고 체인링은 단 1장이다. 트레일바이크에 사용하도록 고안된 제품이다.

- ▲ 스램 XX1은 트레일 라이딩에 새로운 방향을 제시했다. 11장의 스프라켓에 1장의 체인링으로 총 11단 변속 시스템이다. 실제 라이딩 성향을 반영한 단순화, 특화의 노력이 돋보인다.

전문가 예상

정호찬 (울산 삼화MTB)

“카본은 프레임 발전의 중심, 구동계는 더 정확하고 편리해진다. 전기자전거는 획기적으로 개선될 것“

자전거 프레임은 소재와 제조 기술의 발전에 따라 경량화와 높은 내구성을 동시에 만족시키는 제품이 나오고 있다. 예전에는 스틸이나 크롬몰리브덴 튜브를 이용해 경량화보다는 내구성과 저렴한 가격대에 중점을 뒀지만, 소재의 발전으로 알루미늄 합금이나 티타늄, 카본에 이르기까지 경량화와 고급화를 동시에 이루었다.

다운힐에도 카본 프레임 등장

알루미늄은 합금구성에 따라 다양한 특성을 가진 프레임을 제작할 수 있고, 버티드 가공 기술을 이용해 경량화와 내구성, 그리고 주행성능까지 특화시킬 수 있다. 이 때문에 알루미늄은 가장 대중적인 프레임 소재라고 할 수 있다. 하지만 지금은 티타늄이나 카본 등 고급 소재에 밀려 중저가 이미지가 강하다. 그래도 일부 커스텀 프레임 브랜드의 경우, 콜럼부스(Columbus)나 이스턴(Easton)의 알루미늄 관재를 이용해 프레임을 수제작해서 높은 퀄리티의 프레임을 생산하며 명맥을 잇고 있다.

모든 과정을 수작업에 의존해야 하는 티타늄이나 카본 프레임의 발전과 보급은 자전거 프레임의 전반적인 고급화를 이끌고 있다. 초기의 티타늄 프레임은 가공이 어려운데다 가공기술도 부족해 제품의 퀄리티가 다소 떨어져 다양한 프레임을 만드는데 한계가 있었다. 지금은 티타늄 가공 기술의 비약적인 발전으로 다양한 형태의 제품들이 쏟아져 나오고 있다.

카본은 프레임 형상을 비교적 자유롭게 만들 수 있는 장점이 있고, 업체들의 기술개발과 치열한 경쟁으로 신제품이 쏟아져 나와 선택폭이 넓어졌다. 내구성과 경량화를 동시에 만족시킬 수 있어 카본 프레임과 부품들이 고급 라인에 자리 잡고 있다. 내구성이 뒷받침되면서 최근에는 다운힐과 프리라이딩 등 다소 과격한 장르에도 카본 프레임이 적용되고 있다. 자전거가 가벼울수록 좋은 기록을 내는데 유리하다는 것은 많은 대회에서 입증되고 있다.

완벽에 가까워진 변속기, 그러나 진화는 계속 된다

구동 부품은 현재 시마노와 스램, 캄파뇰로 등 대표적인 회사들 위주로 많은 변화와 발전을 이루었다. 가장 큰 변화는 기어의 단수와 소재의 발전이 아닐까 생각한다.

산악자전거의 경우 초창기에는 2×7단 등 낮은 기어비에서 시작해 지금은 3×10단과 1×11단에 이르는 다양한 기어비가 개발되었다. 변속 시프터는 시마노의 이지파이어 방식에서 듀얼컨트롤레버, 투웨이(Two Way) 등으로 조작 방식이 다양화 되었다. 스램의 경우 초기에 개발되어 현재까지 사용되고 있는 그립 시프트 방식부터 트리거 방식 등 다양하고 쉬운 방식으로 발전되었다.

로드용 시프터는 프레임 다운튜브에 장착된 시마노의 SIS 변속레버로부터 브레이킹과 변속을 동시에 할 수 있는 듀얼 컨트롤레버, 그리고 최근에는 전자식 변속레버인 Di2가 등장하기도 했다. 스램은 한 손가락으로 시프트 업/다운을 모두 할 수 있는 더블 탭 기술이 적용된 에르고다이내믹 변속레버를 선보이기도 했다.

최초로 11단 슈퍼 레코드를 내놓은 캄파뇰로는 에르고파워 컨트롤레버를 개발해 한번에 여러 단의 시프트 업/다운을 할 수 있어 급작스런 지형변화에 빠르게 대응할 수 있다.

현재 로드바이크 구동계의 최대 기어비는 2×11단이다. 전자식부터 케이블을 이용하는 고전적인(?) 방식까지 더욱 부드럽고 정확한 변속이 가능해졌고, 앞으로도 변속 메커니즘은 해마다 신제품과 신기술이 등장하면서 진화를 멈추지 않을 것이다.

친환경 전기자전거 시대가 온다

앞으로는 전기나 태양에너지 등 친환경적인 에너지를 이용하는 자전거가 많이 개발되고 보급될 것으로 예상된다. 지금은 충전식 배터리를 사용하지만 앞으로는 자전거 주행 시 자체적으로 에너지를 생산·저장하거나 태양에너지를 구동에너지로 변환할 수 있는 장치가 개발되지 않을까 기대한다. 우선의 발전방향은 20㎏가 넘는 현재의 전기자전거의 무게를 혁신적으로 줄이는 것이 될 것이다. 그 다음은 인위적인 충전방식이 아닌 새로운 에너지를 이용할 수 있는 기술을 개발해야 할 것이다.

또 음성인식으로 변속을 하거나 전동변속기의 파워를 허브의 발전 모터로 충당하는 기술, GPS가 내장되어 분실 시에도 고유의 신호를 추적해 위치를 찾아낼 수 있는 기술 등이 멀지 않은 미래에 개발될 것으로 예상해본다.

'취미' 카테고리의 다른 글

| 디젤차 변함없는 인기, 모하비·크루즈 등 신차 봇물 (0) | 2016.02.23 |

|---|---|

| 2월 22일 LG 이벤트 지켜본 테크G 기자들의 시청소감 (0) | 2016.02.23 |

| 개별소비세 인하 6월까지 연장..." (0) | 2016.02.06 |

| [보조금 가이드] 순천서 전기車 사면 일반車보다 저렴 (0) | 2016.01.28 |

| "日 프리우스 잡아라" 현대車 아이오닉 공개 (0) | 2016.01.08 |